- Who we are

- Products

- FILLERS

- New Hyper Clean fillers

- HEVF - Electronic volumetric filling system

- HEMF - Electronic mass meter filling system

- HEVS - Electronic volumetric filling system for sparkling products

- HELC - filling system by level for carbonated products

- ELC - Micro brewery filling

- HRLF - Recirculation filling system

- Help Desk

- Media center

- News

- Contacts

- Careers

ELC - Micro brewery filling

FILLERS

New Hyper Clean fillers

HEVF - Electronic volumetric filling system

HEMF - Electronic mass meter filling system

HEVS - Electronic volumetric filling system for sparkling products

HELC - filling system by level for carbonated products

ELC - Micro brewery filling

HRLF - Recirculation filling system

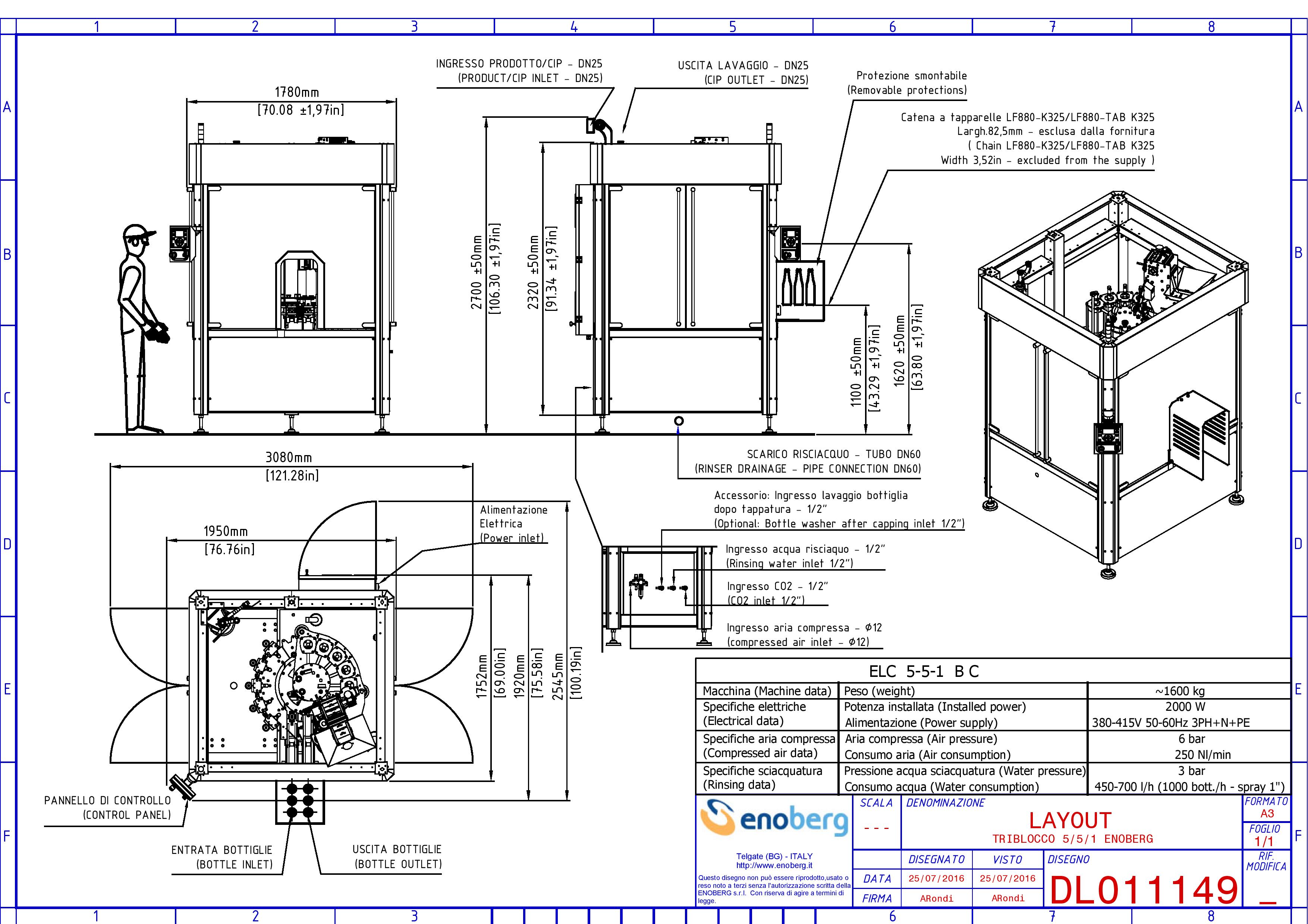

ELC Microbreweries - ELC - Electro-pneumatic counter-pressure level filling system for microbreweries

New microbloc for microbreweries complete with rinser, isobaric electro-pneumatic filler with double pre-evacuation system and singlehead crown capper up to 1.000 BPH of 330 ml.

The valve allows total flexibility in adjusting the filling cycle by adapting the vacuum and filling timings via PLC.

The ELC 5-5-1 isobaric filler stands out for its “step-by-step” operation principle. To maintain a compact structure, the machine has been designed based on a linear type

machine, with every phase of the machine positioned around a central star. This way, for the rinsing and filling procedures, the bottles are handled in groups of 5. The capper is not tied to this concept so the capping head applies the crown cap to every bottle that passes. The key advantage of a step-by-step machine is the short time required for the change-over procedure compared to the linear or rotating machines. The central star and the guides are the only components that need to be replaced, plus the adjustment of the height of the different devices. All motors and mechanical transmissions of the machine are installed below the machine base, to avoid any contact with the wet part of the machine.

1A conveyor transports the bottles inside the rinsing machine where a motorized system inverts the bottles upside-down and places the opening on the nozzle. Each nozzle features a tool-less system to allow for quick adjustment. After the rinsing treatment, the bottles are inverted back again and transferred to the main star, ready to be moved to the filling module.

2The filling procedure is an isobaric, level-type with electro-pneumatic control. Once the 5 bottles are on the module, these are lifted by pneumatic jacks in order to make contact with the filling valves. After a double pre-evacuation and flushing phase to reduce the oxygen pick-up, the bottles are put under the same pressure as the product tank, thus allowing the filling procedure by gravity. When the product reaches the level set by the vent-tube, the valve is shut pneumatically and the snift phase begins. Once the procedure ends, the bottle moves towards the capper by means of the main transferring star.

3Above the capper the caps are orientated and transferred by a dedicated device. The mono-head capping module works in a continuous cycle, capping the bottles as they pass below it. Between the filling and the capping module there is the possibility to install an optional device (skimmer) which sprays hot water in the filled bottle. This causes the beer to foam pushing the oxygen out of the bottle head space ensuring good oxygen pick-up. A key feature of Enoberg cappers is the ability to set the force of the capper during the cap application and cap closure phase.

TECHNICAL DATA

Advantages

- Compact filling module which minimizes the number of stars for bottle handling, while ensuring an easy access for maintenance and cleaning;

- Compact framework which allows optimization of the shipping dimensions, cutting the transport costs and making the machine suitable for standard road transport;

- Low operating and maintenance costs;

- Low risk of contamination, high level of hygiene;

- Excellent price performance ratio.

Standard accessories

Each ELC machine is provided with:

- Independent movement of the machine axes through ICOS brushless motors with integrated control. Each motors parameter can be checked through HMI;

- Guarding in tempered glass;

- Dummy bottles cleaning in closed loop water circuits;

- 7" HMI (Human Machine Interface) touch screen;

- Pre-programmed recipes, to have a quick changeover at software level;

- Quick bottle changeover parts;

- Electro-pneumatic filling system;

- Automatic setting of the machine carousels;

- Possibility to fill both carbonated and flat products;

- Automatic cleaning phases (CIP).

Optional

Available on request, it is possible to install on ENOBERG’s ELC machine:

- Upper covering;

- Laminar flow to create an overpressure in the working environment and to prevent penetration of micro foreign objects in the machine;

- Components in contact with the products in AISI 316;

Optional for beer version

- Vacuum generation system by means of liquid ring pump, performing an oxygen double pre-evacuation before the filling;

- High-pressure hot water skimmer, in order to maintain a reduced oxygen pick-up.

Contact us

- ENOBERG S.r.l.

- Address: Via del Lavoro, 14

24060 Telgate BG

Italy - Phone: + 39 035 845908

- E-mail: info@enoberg.it

- Monday - Friday: 08:00 - 12:00 / 13:30 - 17:30

Saturday - Sunday: Closed

Privacy statement

TRANSPARENCY

![]()

Lawfulness of processing

All activities relating to personal data processing shall be lawful (consent, contract obligations, vital interests of the data subject or of third parties, compliance with legal obligations to which the controller is subject, public interest or exercise of official authority, legitimate interest pursued by the controller or by third parties).

![]()

Information statement

The information statement has been improved and updated to the new regulations (art. 13 and 14 GDPR).

![]()

Rights of the data subjects (right of access, right to erasure-right to be forgotten, right to restriction of processing, right to object, right to data portability)

Technical and organization measures have been adopted to ensure the data subject's exercise of his rights and to meet the data subject requirements.

![]()

Controllers, processors

Based on the new principle of “accountability”, SMI Group organization was re-defined, in order to proactively ensure integral compliance with the Regulation.

Redefinition of the role of data processors and service suppliers whose activity implies personal data processing.

![]()

Risk of data processing; accountability measures taken by controllers and processors (Impact assessment, record of processing activities, security of processing, data breach)

The “Conformity document”, including records of data processing activity, plans, adopts and demonstrates all technical and organizational measures taken to adequately perform the data processing activities and specifies the necessary procedures to be adopted to notify data breach.

![]()

Transfer of personal data to international organizations

Enoberg adheres to the general principles and guarantees concerning the transfer of personal data to third Countries.

The Controller is:

ENOBERG S.r.l.

Sede amministrativa: Via del Lavoro, 14 - 24060 Telgate (BG) - ITALIA

VAT.: 04471940165 - C.F.: 01490080163 - R.E.A.

For further information, write to: privacy@smigroup.net

According to the European Regulation 679/2016, the data subject is entitled to exercise the rights set forth in the Regulation.

The integral version of art. 15; 16; 17; 18; 20; 21; 77 of the European Regulation is attached to this document.

In order to exercise your rights, please send the application form duly filled in to the Controller's address.

Legal notice

ENOBERG S.R.L.

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.enoberg.it

C.F. 01490080163 - P. IVA IT04471940165 - R.E.A. 210344

Iscr.Reg.Imprese 01490080163 - Cap. Soc. € 600.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA

Unità produttiva: Via del Lavoro, 14 - 24060 Telgate (BG) – ITALIA Tel. + 39 035 845908 - Fax: +39 0345 40 209