- Chi siamo

- Prodotti

- RIEMPITRICI

- Nuove riempitrici HYPER CLEAN

- HEVF - Sistema di riempimento volumetrico elettronico

- HEMF - Sistema di riempimento massico elettronico

- HEVS - Sistema di riempimento volumetrico elettronico per prodotti gasati

- HELC - Sistema di riempimento a livello per prodotti gasati

- ELC - Riempimento per micro birrifici

- HRLF - Sistema di riempimento a ricircolo

- Help Desk

- Media center

- News

- Contatti

- Careers

- Chi siamo

- Prodotti

- RIEMPITRICI

- Nuove riempitrici HYPER CLEAN

- HEVF - Sistema di riempimento volumetrico elettronico

- HEMF - Sistema di riempimento massico elettronico

- HEVS - Sistema di riempimento volumetrico elettronico per prodotti gasati

- HELC - Sistema di riempimento a livello per prodotti gasati

- ELC - Riempimento per micro birrifici

- HRLF - Sistema di riempimento a ricircolo

- RIEMPITRICI

- Help Desk

- Media center

- News

- Contatti

- Careers

ELC - Riempimento per micro birrifici

RIEMPITRICI

Nuove riempitrici HYPER CLEAN

HEVF - Sistema di riempimento volumetrico elettronico

HEMF - Sistema di riempimento massico elettronico

HEVS - Sistema di riempimento volumetrico elettronico per prodotti gasati

HELC - Sistema di riempimento a livello per prodotti gasati

ELC - Riempimento per micro birrifici

HRLF - Sistema di riempimento a ricircolo

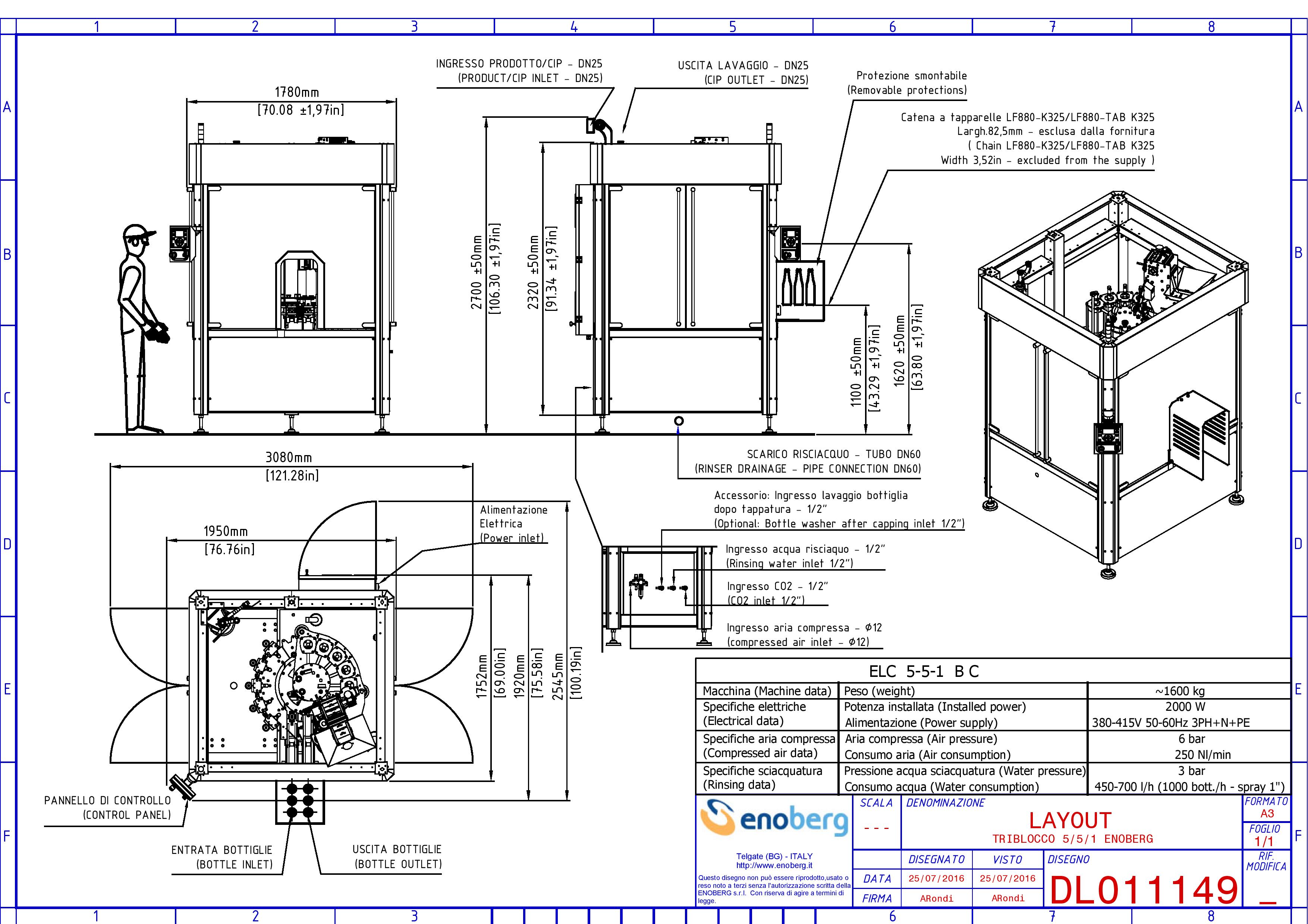

ELC Microbreweries

Nuova microbloc per microbirrifici completa di sciacquatrice, riempitrice isobarica elettro-pneumatica con sistema di doppia pre-evacuazione e tappatore corona monotesta fino a 1.000 BPH da 330 ml.

La valvola è dotata di una elevata flessibilità di regolazione del ciclo di riempimento, tramite la regolazione dei tempi di vuoto e di quelli di riempimento per mezzo del PLC.

La riempitrice isobarica ELC 5-5-1 è caratterizzata dalla movimentazione delle bottiglie “passo-passo”. Per mantenere una struttura compatta, la macchina è stata progettata sulla base del concetto di macchina lineare; tutte le fasi di lavorazione avvengono intorno ad un’unica stella centrale.

In questo modo, per le procedure di risciacquo e riempimento, le bottiglie sono movimentate in gruppi da 5. Il tappatore non è legato a questo concetto, quindi la testina tappante applica il tappo corona ad ogni bottiglia che passa.

Tutti i motori e le trasmissioni meccaniche sono installate nel basamento della macchina, per evitare ogni possibile contatto con acqua o prodotto.

Il vantaggio chiave della ELC 5-5-1 rispetto alle macchine lineari o rotative della concorrenza è il breve tempo richiesto per la procedura di cambio formato: a parte la regolazione dell’altezza delle tre stazioni di lavoro, gli unici componenti che necessitano di essere sostituiti sono la stella centrale e le guide bottiglia.

1Un nastro trasportatore veicola le bottiglie nel modulo di risciacquo, dove un sistema motorizzato capovolge le bottiglie e ne posiziona il collo in linea con il relativo ugello di risciacquo. A seconda del formato lavorato la lunghezza dell’ugello è regolabile con procedura tool-less. Dopo il trattamento di risciaquo le bottiglie vengono nuovamente capovolte e movimentate verso la stella principale, pronte per essere trasferite al modulo di riempimento.

2La procedura di riempimento è di tipo isobarico a livello, con controllo elettropneumatico. Non appena le 5 bottiglie sono in posizione sotto le valvole di riempimento, vengono sollevate da martinetti pneumatici e poste in contatto con le valvole stesse. Dopo una fase di doppia pre-evacuazione per mantenere un basso pick up di ossigeno, le bottiglie vengono poste alla stessa pressione del serbatoio prodotto (condizione isobara tra bottiglia e serbatoio), permettendo così una procedura di riempimento per gravità. Il riempimento è “a livello” il che significa che quando il prodotto raggiunge il livello del tubo di sfiato, la valvola viene chiusa pneumaticamente ed ha inizio la fase di decompressione, che riporta la bottiglia alla pressione ambiente senza agitare il prodotto riempito. Una volta terminata la procedura di decompressione, i martinetti si abbassano riportando la bottiglia a livello del nastro trasportatore. La stella di trasferimento muove la bottiglia verso il tappatore. Durante questa fase di trasferimento, un ugello opzionale dedicato (Skimmer) può spruzzare acqua calda dentro la bottiglia per schiumare il prodotto al fine di mantenere un basso pick up di ossigeno.

3Sopra il tappatore, i tappi sono orientati e trasferiti da un apposito dispositivo. Il modulo tappante mono-testa lavora a ciclo continuo, tappando le bottiglie nel momento in cui si trovano sotto la torretta. Una caratteristica chiave dei tappatori Enoberg è la possibilità di impostare la forza del tappatore durante le fasi di applicazione e chiusura tappi.

DATI TECNICI

Vantaggi

- il modulo di riempimento compatto permette di minimizzare il numero di stelle di trasferimento bottiglia, garantendo nel contempo un comodo accesso a tutta la macchina per manutenzione e lavaggio;

- Il telaio compatto permette di ottimizzare le dimensioni dei colli per il trasporto abbattendo i costi e rendendo le macchine trasportabili con convogli standard;

- bassi costi di gestione e di manutenzione;

- basso rischio di contaminazione, alto livello di igiene;

- eccellente rapporto qualità/prezzo.

Accessori di serie

Tutte le macchine della serie ELC sono dotate di:

- movimentazione indipendente degli assi della macchina tramite motori brushless ad azionamento integrato (serie ICOS), dotati di diagnosi singola da HMI;

- protezioni in vetro temprato completamente apribili;

- false bottiglie in dotazione per permettere il lavaggio in circuito chiuso;

- HMI touch screen da 7";

- ricette pre impostabili per un rapido cambio formato a livello software;

- cambio formato rapido delle attrezzature di guida bottiglia;

- sistema di riempimento elettropneumatico a livello;

- regolazione automatica dell'altezza delle giostre della macchina;

- possibilità di lavorare sia prodotti gasati che prodotti piatti;

- gestione automatica delle fasi di lavaggio.

Accessori a richiesta

Disponibili a richiesta, è possibile installare sulla macchine ENOBERG della serie ELC:

- copertura superiore;

- flussi laminari al fine di creare una sovra-pressione all'interno dell'ambiente di lavoro, impedendo l'ingresso nella macchina di micro-corpi estranei;

- parti a contatto con il prodotto in AISI 316;

E nella versione per birra

- Pompa del vuoto ad anello liquido per effettuare la doppia pre-evacuazione di ossigeno dalla bottiglia prima del riempimento;

- Skimmer con acqua calda ad alta pressione per mantenere un ridotto pick-up di ossigeno.

Contattaci

- ENOBERG S.r.l.

- Indirizzo: Via del Lavoro, 14

24060 Telgate BG

Italy - Phone: + 39 035 845908

- E-mail: info@enoberg.it

- Lunedì - Venerdì: 08:00 - 12:00 / 13:30 - 17:30

Sabato - Domenica: Chiuso

Informativa sulla privacy

TRASPARENZA PRIVACY

![]()

Fondamenti di liceità

Per tutte le attività di trattamento ha identificato la base giuridica (consenso, adempimento obblighi contrattuali, interessi vitali della persona interessata o di terzi, obblighi di legge cui è soggetto il titolare, interesse pubblico o esercizio di pubblici poteri, interesse legittimo prevalente del titolare o di terzi cui i dati vengono comunicati).

![]()

Informativa

Ha arricchito, migliorato e adeguato alle nuove regole le informazioni da dare agli interessati (art. 13 e 14 GDPR).

![]()

Diritti degli interessati (Accesso, cancellazione-oblio, limitazione del trattamento, opposizione, portabilità)

Ha adottato misure tecniche e organizzative per favorire l'esercizio dei diritti e il riscontro alle richieste presentate dagli interessati.

![]()

Titolare, responsabile, incaricato del trattamento

Alla luce del nuovo principio di "responsabilizzazione" ha ridefinito la propria organizzazione per garantire proattivamente l'osservanza del regolamento nella sua interezza. Ha ridefinito i ruoli degli attori del trattamento e dei fornitori di servizi che implicano attività di trattamento su commissione.

![]()

Approccio basato sul rischio del trattamento e Misure di accountability di titolari e responsabili (valutazione di impatto, registro dei trattamenti, misure di sicurezza, violazioni dei dati personali)

Attraverso un “Documento di conformità” che incorpora il registro delle attività di trattamento pianifica attua e dimostra le misure di sicurezza, tecniche e organizzative “adeguate” alle caratteristiche del trattamento e predispone le procedure necessarie per effettuare, ove ne ricorrano i presupposti, la notifica dei data breach.

![]()

Trasferimenti internazionali di dati

Fa propri e si impegna a rispettare i principi generali e le garanzie per il trasferimento verso Paesi terzi.

Il titolare del trattamento è:

ENOBERG S.r.l.

Sede amministrativa: Via del Lavoro, 14 - 24060 Telgate (BG) - ITALIA

P.I.: 04471940165 - C.F.: 01490080163 - R.E.A. BG-210344

Per informazioni scrivere a: privacy@smigroup.net

Il Regolamento Europeo 679/2016 attribuisce la facoltà di esercitare i diritti esplicitamente previsti per l'interessato.

Alleghiamo il testo integrale degli artt. 15; 16; 17; 18; 20; 21; 77 del Regolamento medesimo che descrivono il contenuto e le modalità di esercizio di tali diritti.

Al fine di consentirle di esercitare tali diritti, le chiediamo di inviare il modulo di richiesta debitamente compilato all'indirizzo del Titolare.

Legal notice

ENOBERG S.R.L.

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.enoberg.it

C.F. 01490080163 - P. IVA IT04471940165 - R.E.A. 210344

Iscr.Reg.Imprese 01490080163 - Cap. Soc. € 600.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA

Unità produttiva: Via del Lavoro, 14 - 24060 Telgate (BG) – ITALIA Tel. + 39 035 845908 - Fax: +39 0345 40 209